Como o próprio nome sugere, é uma forma de aplicação de lubrificante (óleo ou graxa) em todos os pontos de uma máquina (ou de um conjunto de máquinas simultaneamente), nas quantidades, pressões e freqüências corretas, a partir de uma unidade central, seja manual, elétrica, mecânica ou pneumática.

Como o próprio nome sugere, é uma forma de aplicação de lubrificante (óleo ou graxa) em todos os pontos de uma máquina (ou de um conjunto de máquinas simultaneamente), nas quantidades, pressões e freqüências corretas, a partir de uma unidade central, seja manual, elétrica, mecânica ou pneumática.O lubrificante é conduzido limpo por uma unidade central até os distribuidores/dosadores (sejam para óleo ou graxa), sem manuseio nem desperdício e com a máquina em operação, evitando paradas desnecessárias e reduzindo os riscos a acidentes.

Os diversos sistemas são empregados praticamente em qualquer tipo de máquina ou equipamento, sejam móveis ou estacionários, desde pequenas máquinas têxteis com alguns pontos de lubrificação, até grandes instalações siderúrgicas com milhares de pontos.

Os resultados obtidos com uso destes sistemas são: eficiência, segurança e economia, entre outros benefícios, como os citados a baixo.

BENEFÍCIOS ADICIONAIS:

- PROPORCIONA LUBRIFICAÇÃO PERFEITA;

- AUMENTO DE PRODUÇÃO C/ REDUÇÃO DE CUSTOS;

- ECONOMIA DE MÃO-DE-OBRA;

- PROLONGA A VIDA ÚTIL DA MÁQUINA & PEÇAS;

- AMORTIZA O INVESTIMENTO EM CURTO PRAZO;

- MENOR NÚMERO DE PARALIZAÇÕES, PROGRAMADAS OU NÃO;

- MENOR EXPOSIÇÃO AOS RISCOS DE ACIDENTES;

- ECONOMIA EM ATÉ 80% EM LUBRIFICANTES;

- AUMENTO DE PRODUÇÃO C/ REDUÇÃO DE CUSTOS;

- ECONOMIA DE MÃO-DE-OBRA;

- PROLONGA A VIDA ÚTIL DA MÁQUINA & PEÇAS;

- AMORTIZA O INVESTIMENTO EM CURTO PRAZO;

- MENOR NÚMERO DE PARALIZAÇÕES, PROGRAMADAS OU NÃO;

- MENOR EXPOSIÇÃO AOS RISCOS DE ACIDENTES;

- ECONOMIA EM ATÉ 80% EM LUBRIFICANTES;

O sistema centralizado divide-se em 5 grupos:

• SISTEMA RESISTIVO;

• SISTEMA LINHA SIMPLES;

• SISTEMA LINHA MÚLTIPLA;

• SISTEMA LINHA PROGRESSIVA;

• SISTEMA LINHA DUPLA;

SISTEMA RESISTIVO:

Os sistemas tipo Resistivo (Orifício) podem ser empregados em máquinas de pequeno e médio porte que necessitam de uma lubrificação a óleo dosada e frequente. Sua principal característica é seu baixo custo para aquisição.

Este sistema opera somente com óleo com viscosidades variando entre 32 e 220 cSt – 40°C na sua grande maioria. Sua faixa de pressão de trabalho varia entre 2 e 15 Bar (kgf/cm²). As dosagens não são exatas, onde poderão sofrer pequenas variações conforme viscosidade, vazão e pressão (oscilação entre 0,03 cm³/min a 15,36 cm³/min, conforme vazão nominal).

Uma bomba de acionamento manual ou elétrico (monofásica, pois para esta opção só existe bomba motorizada monofásica) envia óleo de maneira intermitente com pressão através de uma distribuição composta por dosadores proporcionais com vazões pré-determinadas, que liberam uma quantidade de lubrificante para cada ponto da máquina.

Existe a opção nesta linha para lubrificação contínua, onde as bombas aplicadas são motorizadas e especiais.

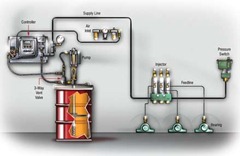

SISTEMA LINHA SIMPLES:

Ideal para máquinas de pequeno e médio porte, é um método seguro e eficiente para aplicação intermitente (perda total) de óleo ou graxa fluída (depende do fabricante). Utiliza bombas de acionamento manual, pneumático ou motorizado. Em sistemas automáticos, um controlador (CLP, CNC ou próprio) comanda e monitora os ciclos de lubrificação. A principal característica do sistema tipo Linha Simples está nos seus dosadores que são volumétricos (volume exato por ciclo) e a cada acionamento (da bomba) enviam uma quantidade precisa de lubrificante que pode ser óleo ou graxa fluída (conforme fabricante).

Conforme fora dito acima, este sistema opera com óleos 50 a 1000 cSt – 40°C ou graxa fluídas NLGI 00-000 (para alguns fabricantes). A faixa de pressão de trabalho para este sistema é de 15 a 40 bar (kgf/cm²) para grande parte dos fabricantes, isto é, fabricantes do lado ocidental do planeta. Os fabricantes orientais, em sua grande maioria operam somente com óleos e com pressões mais baixas, de 8 a 20 bar, assim como suas bombas (manuais e/ou elétricas).

FUNCIONAMENTO: Com a bomba acionada, o lubrificante pressuriza a linha principal. O acionamento dos distribuidores/dosadores é feito pelo próprio lubrificante, injetando-o com volume pré-determinado nos respectivos pontos a serem lubrificados. É indicado a instalação de um pressostato regulado em 10% acima da pressão mínima de funcionamento dos dosadores para garantir o funcionamento correto. Desta forma, é possível detectar possíveis vazamentos e/ou bomba com desgaste. No momento em que o pressostato é acionado, a linha principal é aliviada (ou despressurizada) após pelo menos 15 segundos, através do desligamento da bomba. Os pistões retornam à posição inicial, o distribuidor é recarregado e fica pronto para o próximo ciclo.

SISTEMA LINHA MÚLTIPLA:

Compreende os lubrificadores de saídas múltiplas (várias saídas p/ bomba), projetados para lubrificar com óleo ou graxa, máquinas e equipamentos diversos. Cada lubrificador é formado por reservatório, mecanismos para o acionamento e regulagem individual de um número variável de pequenas bombas. As peças móveis são internas e permanentemente lubrificadas pelo próprio lubrificante do reservatório. Vários tipo de acionamentos (manual, elétrico ou mecânico) permitem sua aplicação em qualquer tipo de máquina nova ou já em uso.

Podem ser utilizados juntamente com distribuidores progressivos e seus acessórios. Seu ponto fraco é prazo de entrega e custo mais elevado.

Este sistema opera com óleos 50 a 1000 cSt – 40°C ou graxa até NLGI 2. A faixa de pressão de trabalho para este sistema é de 70 a 600 bar (kgf/cm²), variando conforme o equipamento.

FUNCIONAMENTO: Com a bomba acionada, o lubrificante pressuriza a linha principal. Esta pressurização poderá ser ponto a ponto, isto é, uma pequena bomba de pistão individual para cada ponto, com regulagem independente de vazão enviará óleo ou graxa na quantidade desejada diretamente ao ponto. Conforme o nº de saídas ( de1 saída a 24 saídas) e/ou tipo de controle, poderá ser utilizado distribuidores progressivos, pois estas bombas de múltiplas saídas tem excelente durabilidade, porém não oferecem nenhuma garantia eletrônica do seu funcionamento correto. Estas, associadas aos distribuidores progressivos poderão oferecer durabilidade e garantia na lubrificação.

SISTEMA LINHA PROGRESSIVA:

Extremamente versátil e de uso universal, lubrifica com óleo ou graxa qualquer tipo de máquina ou equipamento. Pode ser utilizado em projetos de perda total (intermitente) ou circulatórios (contínuos), com bombas de acionamento manual, mecânico, pneumático, hidráulico ou motorizado. Sistema com maior número de acessórios para rigorosos controles, programam e monitoram os ciclos de lubrificação nos sistemas automáticos.

Este sistema opera com óleos 50 a 1000 cSt – 40°C ou até com graxa NLGI 2. A faixa de pressão de trabalho para este sistema é de 15 a 300 bar (kgf/cm²) para grande parte dos fabricantes, isto é, fabricantes do lado ocidental do planeta. Existem alguns modelos que operam em pressões de até 500 Bar. Os fabricantes orientais, em sua grande maioria operam com pressões mais baixas, de 5 a 150 bar, assim como suas bombas (manuais e/ou elétricas).

FUNCIONAMENTO: Com a bomba acionada, o lubrificante pressuriza o distribuidor mestre (principal), ao qual envia lubrificante para os distribuidores secundários. Os distribuidores secundários se encarregam de enviar lubrificante pré-determinado aos respectivos pontos de maneira proporcional (intermitente e/ou contínua). No momento em que o distribuidor mestre alimenta todos os secundários, será emitido um sinal elétrico ao painel indicando que o sistema completou um ciclo. Conforme a programação, este deverá enviar “n” sinais (ciclos) ao painel até completar o ciclo da lubrificação da maneira programada. Qualquer falha por obstrução/bloqueio (de qualquer ponto) e/ou problema com a bomba, o sistema acusará, deixando de completar os ciclos. Conforme a programação do painel, será indicado falha na lubrificação.

SISTEMA LINHA DUPLA:

Projetado para operação intermitente com óleo ou graxa, fornecendo quantidades dosadas de lubrificante nas freqüências desejadas. O sistema consiste sempre de bomba, inversor, distribuidores e pressostatos.

A interligação do inversor com os distribuidores é feita através de duas linhas que operam alternadamente. Bombas manuais, pneumáticas e motorizadas, controladores e outros acessórios podem ser escolhidos para atender as exigências de cada instalação. Sua aplicação foi projetada para equipamentos de grande porte (usinas de açucar, siderúrgicas, etc).

Este sistema opera com óleos 50 a 1000 cSt – 40°C ou até com graxa NLGI 2. A faixa de pressão de trabalho para este sistema é de 12 a 210 bar (kgf/cm²) para seus distribuidores. As bombas empregadas neste sistema podem operar em até 400 Bar, no entanto, acabam limitando-se a 210 Bar para não danificaram os distribuidores.

SISTEMA CIRCULATÓRIO:

São empregados em mancais hidrodinâmicos, redutores, engrenamentos e outros tipos de equipamentos que necessitam um fluxo contínuo de óleo. Além de lubrificar, o sistema também auxilia a dissipação de calor. No sistema merterflo o óleo é filtrado e bombeado aos pontos de consumo com vazão, pressão e temperatura (dependendo da aplicação) controlada.

As unidades são projetadas para cada aplicação específica.

São aplicadas em máquinas de pequeno, médio e grande porte (misturadores de borracha, prensas, calandras, redutores, etc).

RSS Feed

RSS Feed Twitter

Twitter Facebook

Facebook Sobre

Sobre Contato

Contato![Sistema Resistivo clip_image002[4]](https://blogger.googleusercontent.com/img/b/R29vZ2xl/AVvXsEhm1PHLTRrfNY3G6BlCWfeJG4D0sw_lDr95sv9jCf1iOwK6R8UVVNa86uqInPE4-MxvoNVEzbx9L6WWkRoGRD9tBhHRQAjLBXUjy25TjAe-0_8dAgzJ6xV54vNWITh6fJkaJLDF7hvLFQ4/?imgmax=800)

![Linha Simples clip_image003[4]](http://lh6.ggpht.com/_IJBajL6CZN8/S-NdWSp1SeI/AAAAAAAAA1M/s1_9fZSxilg/clip_image003%5B4%5D_thumb%5B3%5D.jpg?imgmax=800)

![Linha Múltipla clip_image004[4]](http://lh6.ggpht.com/_IJBajL6CZN8/S-NdYHQOnMI/AAAAAAAAA1U/6Zu_Rugr0rw/clip_image004%5B4%5D_thumb%5B3%5D.jpg?imgmax=800)

![Linha Progressiva clip_image005[4]](https://blogger.googleusercontent.com/img/b/R29vZ2xl/AVvXsEiHTCXnXAx7Ti-VFxSxqrST7GCnE4_FOT4sNoEMBdQTc5satkI8b_JFWg1Cgxq2__DAZA1cL3Zn9Qw99vw3YgT4w11Aei2rlDYgpD2v67z5gAec5Pbp31bOpALhhWcSDVrD2qEoBkwH1tk/?imgmax=800)

![Linha Dupla clip_image006[4]](http://lh4.ggpht.com/_IJBajL6CZN8/S-NdbJ4Q2gI/AAAAAAAAA1k/1jJEUaK4LtQ/clip_image006%5B4%5D_thumb%5B2%5D.jpg?imgmax=800)

![Sistema Circulatório clip_image007[4]](https://blogger.googleusercontent.com/img/b/R29vZ2xl/AVvXsEhp_OoFMx3SNMDFnH7ClM7IyqUoHFwJjzdcSW468Df4KtDMIjJmR88vejWm4A5K3rtVE_6-cTngpbOI9WIKssRjhQy_TJSWCKMAbavbGxkTOsukWG0ehM1fpxVKrcoDXT-O5-6lVFox8U8/?imgmax=800)

0 comentários:

Postar um comentário

REGRAS PARA COMENTÁRIOS

► Comentários pejorativos ou que agridam outros leitores são excluídos

► É expressamente proibido qualquer forma de propaganda não autorizada. Seja ela sobre outros blogs, comunidade no orkut ou sites.

Por isso, antes de fazer qualquer tipo de divulgação, contate-nos primeiro.

► Os comentários devem ter relação com o conteúdo postado.

Em caso de dúvida, entre em contato conosco.

O Blog da Mecânica agradece a compreensão.

att adm