TIPOS DE LIGA

Liga aglutinante ou aglomerante: é o material que une os grãos abrasivos entre si, formando o rebolo. Sendo os aglomerantes retentores ou suportes dos grãos abrasivos, sua resistência assume grande importância. Chama-se grau do rebolo. Os tipos de aglomerantes são:

a) vitrificado: de argila (caulim) fundido, muito resistente e empregado na maioria dos rebolos;

b) silicioso: de silicato de sódio (silício), permite desprendimento mais rápido dos grãos abrasivos e, portanto, constante renovação da eficiência do corte, usado nos rebolos de afiação de ferramentas;

c) elástico: de resina sintética, borracha ou goma-laca, suportam elevado calor na esmerilhagem, são usados para rebolos de alta velocidade, de corte e de acabamento.

Liga vitrificada – V: usada em mais de 75% dos rebolos. A porosidade e a resistência dos rebolos fabricados com essa liga permitem alta retirada de material da peça sujeita à esmerilhagem. Não é atacada por água, ácidos, óleos ou condições comuns de temperatura.

Rebolos com ligas vitrificadas podem ser fabricada com caulim fundido ou com silicato de sódio (silício), é composta por minerais cerâmicos, rígidos e quebradiços. Permite controle exato da dureza na construção do rebolo.

Observando os limites de segurança, estes tipos de liga possuem campo de ação ilimitado na fabricação de rebolos para retíficas, afiação de ferramentas, desbaste em máquinas fixas, pontas montadas, limas, segmentos, pedras para afiar manualmente, entre outros.

Liga resinóide – B: composto orgânico sintético, mais flexível e de maior resistência que os rebolos vitrificados.

Os rebolos de liga resinóide podem ser fabricados com diversas estruturas, desde rebolos duros, densos e de grãos finos. Produzem um “corte frio”, removem rapidamente o material e podem ser operados a altas velocidades.

A liga resinóide é recomendada principalmente em operações em que se verificam altas pressões de corte, com a finalidade de obter grandes remoções de material, como rebolos para rebarbação em máquinas fixas, portáteis ou pendulares e rebolos para corte, além de usos específicos em retíficas. Este tipo de liga permite a fabricação de rebolos reforçados com

telas de fibra de vidro especialmente tratadas, o que aumenta ainda mais sua resistência mecânica.

Liga de borracha – R: usadas principalmente para alto acabamento. Por causa de sua resistência, é muito usada para a fabricação de rebolos extremamente finos e rebolos de encosto para retificação fora-de-pontas (centerless).

A liga de borracha é utilizada em operações nas quais a flexibilidade, a suavidade e o superior acabamento são características fundamentais.

Exemplo: corte metalográfico, acabamento de pistas de rolamento e afiação de brocas.

TIPOS DE ABRASIVOS

Determina-se o tipo de abrasivo em função do material a ser retificado.

Para a afiação de ferramentas de corte utilizam-se os seguintes abrasivos:

- Ferramentas de aço carbono: Rebolos de óxido de alumínio cinza.

- Ferramentas de liga e aço rápido: Rebolos de óxido de alumínio branco, borazon e bornitrid.

- Ferramentas calçadas com pastilhas de metal duro: Rebolos de carbureto de silício (desbaste) e rebolos diamantados (afiação propriamente dita).

Especificações dos abrasivos para afiação de ferramentas de corte de madeiras e seus derivados

Rebolos de óxido de alumínio cinza: utilizados para afiação de ferramentas de corte de baixa liga, aços carbono com até 1,5% de liga (aços WS), para a afiação de ferramentas de corte manual de baixo custo e em lâminas de serras de fita estreitas e largas. Não podem ser usados para a afiação de aço liga, aço rápido ou qualquer aço com mais de 5% de liga.

Rebolos de óxido de alumínio branco: devido ao seu poder de corte e friabilidade, estes rebolos são recomendados para a afiação de ferramentas confeccionadas a partir de aço especial de alta dureza e de aço rápido sensível ao calor.

Rebolos de carbureto de silício verde: devido sua altíssima friabilidade, capacidade de penetração e resistência ao desgaste, são recomendados para a afiação de ferramentas de metal duro em geral.

Estes rebolos são muito usados em oficinas mecânicas para afiar ferramentas para tornos, plainas, fresadoras e outros, quanto são utilizados suportes para ferramentas calçadas com metal duro.

Rebolos de borazon ou bornitrid CB: rebolos compostos de nitreto cúbico de boro, com revestimento de níquel, indicados para a afiação de ferramentas de aço liga com dureza superior a 60 HRC e em todas as operações de ferramentas de HSS.

Rebolos de diamante: os rebolos de diamante são indicados para a afiação de ferramentas calçadas com pastilhas de metal duro. O diamante possui extraordinária resistência ao desgaste e é utilizado em afiações de ferramentas que requerem alto grau de precisão e acabamento. Dentre eles, o rebolo diamantado sintético com revestimento de níquel é o de melhor qualidade.

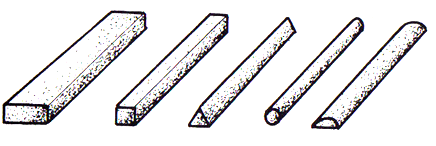

Pedras de afiar

São peças muito finas de abrasivo artificial, uma vez aglomeradas, recebem prensagem capaz de lhes dar formas variadas, tais como pedras retangulares, redondas, quadradas, em forma de cunha, meia cavas e triangulares.

Estas pedras são usadas para refazer gumes de corte de ferramentas manuais, formões, bedames e ferros para plainas, e para refazer gumes de corte de ferramentas mecânicas confeccionadas de aço.

Pedras de Afiar

As pedras de afiar têm grande importância na afiação da ferramenta de corte, que vem a ser o preparo conveniente da aresta de corte formada pela intersecção do ângulo de incidência com a face de ataque da ferramenta.

Tanto na rodagem como na afiação de ferramentas deve ser passado óleo na superfície da pedra, a fim de evitar que os poros sejam obstruídos e permitir a remoção das partículas de metal que são arrancadas pela ação do abrasivo.

As navalhas e facas para plainas, fresas de aço liga, fresas calçadas com aço rápido, brocas paralelas, fresas de haste para tupia superior e ferramentas manuais devem ser afiadas com pedras de afiar.

1. Uso correto do moto-esmeril e devidas precauções:

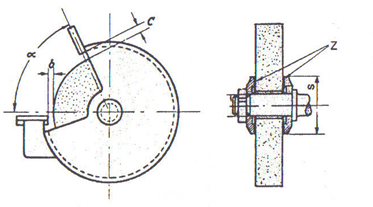

a) a proteção deve ser regulável. A distância máxima entre o rebolo e a proteção deve ser de 5 mm;

b) A abertura máxima do rebolo deve ser de 65°, o restante deve ser protegido;

c) O encosto móvel deve ser regulável e ajustado, no máximo com 3 mm de abertura;

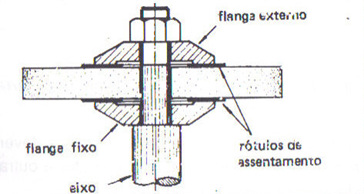

d) O rebolo deve ser fixado com flanges com diâmetro mínimo de 1/3 do diâmetro do rebolo;

e) Os flanges devem ser do mesmo tamanho e rebaixados, para não ocorrer contato total com o rebolo;

f) Entre os flanges e o rebolo devem sempre existir encostos elásticos (papelão ou borracha rígida).

Os rebolos fornecidos pelos fabricantes vêm com discos de papelão colados nas faces, que não podem ser retirados.

2. Especificações importantes do rebolo quanto a segurança e cuidados de manuseio

a) marca do rebolo: somente devem ser utilizados rebolos com todas as especificações;

b) fabricante – marca

c) tipo de aglutinante: é o material que assegura a adesão das partículas abrasivas. Vitrificado (V), silicioso

d) diâmetro, furo e espessura do rebolo: n = rpm máxima admissível do rebolo.

Os rebolos com abrasivos artificiais devem ter exatas especificações de composição e utilização.

Quanto fabricados de abrasivos prejudiciais à saúde, devem estar marcados com os devidos cuidados que o operador de afiação deve ter durante o manuseio (usar aspirador de pó ou

máscara especial).

Nota:

É necessário realizar um teste antes da colocação do rebolo no eixo porta-rebolo. Para verificar seu estado geral, quando o tamanho permitir, pode-se suspende-lo pelo furo e bater suavemente com um instrumento leve, como o cabo de uma chave de fenda. Havendo uma trinca, separa-se o rebolo e avisa-se o fabricante.

a) os rebolos vitrificados emitem som metálico claro;

b) os rebolos de liga orgânica (resinóide, goma-laca ou borracha) emitem som menos intenso, porém as trincas são de fácil distinção;

c) os rebolos impregnados de óleo ou água não produzem som límpido;

3. Cuidados com rebolos durante o trabalho de afiação de ferramentas de corte

Todas as máquinas que operam com ferramentas abrasivas devem dispor de capas de proteção, a fim de proteger o operador e outras pessoas nas proximidades das máquinas operatrizes.

a) Ao ligar a máquina o operador deve posicionar-se ao lado, observando o desenvolvimento do abrasivo pelo menos por 5 minutos.

Durante a verificação deve evitar que outras pessoas permaneçam no raio de perigo do rebolo.

b) Nunca se deve exercer pressão excessiva contra o rebolo no sentido frontal e em rebolos retos, nunca lateralmente.

c) Uti lizam-se sempre rebolos com dimensões adequadas para o trabalho a executar, sem retirar as capas de proteção; deve-se evitar o uso de rebolos maiores que a máquina comporta.

d) Deve-se operar esta ferramenta com muito cuidado, não provocando choques com o rebolo.

e) Obrigatório o uso de óculos de proteção ao operar com rebolos.

f) Uti lizar rebolos testados e aprovados pelo fabricante.

Montagem correta do rebolo com furo pequeno: os flanges devem ter diâmetros e superfícies de apoio iguais.

4. Segurança no armazenamento de rebolos

Todos os rebolos devem ser armazenados em prateleiras especialmente construídas para esse fim, mantidas em local apropriado, livre de umidade excessiva e sem incidência direta da luz solar.

RSS Feed

RSS Feed Twitter

Twitter Facebook

Facebook Sobre

Sobre Contato

Contato

0 comentários:

Postar um comentário

REGRAS PARA COMENTÁRIOS

► Comentários pejorativos ou que agridam outros leitores são excluídos

► É expressamente proibido qualquer forma de propaganda não autorizada. Seja ela sobre outros blogs, comunidade no orkut ou sites.

Por isso, antes de fazer qualquer tipo de divulgação, contate-nos primeiro.

► Os comentários devem ter relação com o conteúdo postado.

Em caso de dúvida, entre em contato conosco.

O Blog da Mecânica agradece a compreensão.

att adm